一切始于一个错误假设的 2000 美元教训

为什么大多数折弯事故并非真正的“操作员失误”,而是源自对物理规律的误读

激光切割机稳定运行,一次性吐出 500 个尺寸精确的零件。操作员拿起第一件进行折弯,角度完美,质检迅速签字放行。但到了总装工位,问题出现了——法兰总是多出一毫米,组件怎么也合不上,整批产品被迫停线。你的第一反应,往往是质疑操作员没有“顶到位”后挡料,或者怀疑设备精度发生了漂移。但当你完整复盘流程时,却发现一个令人不安的事实:操作员严格按工艺操作,设备也完全在精度范围之内。

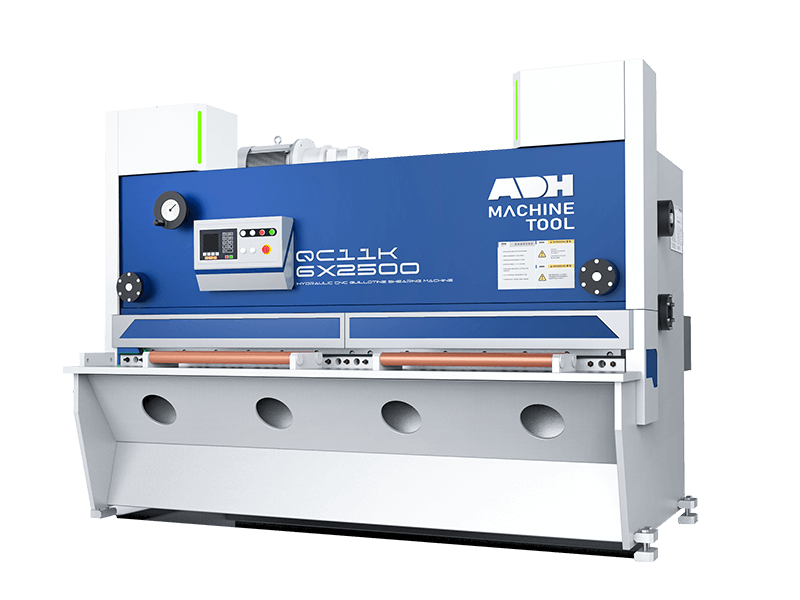

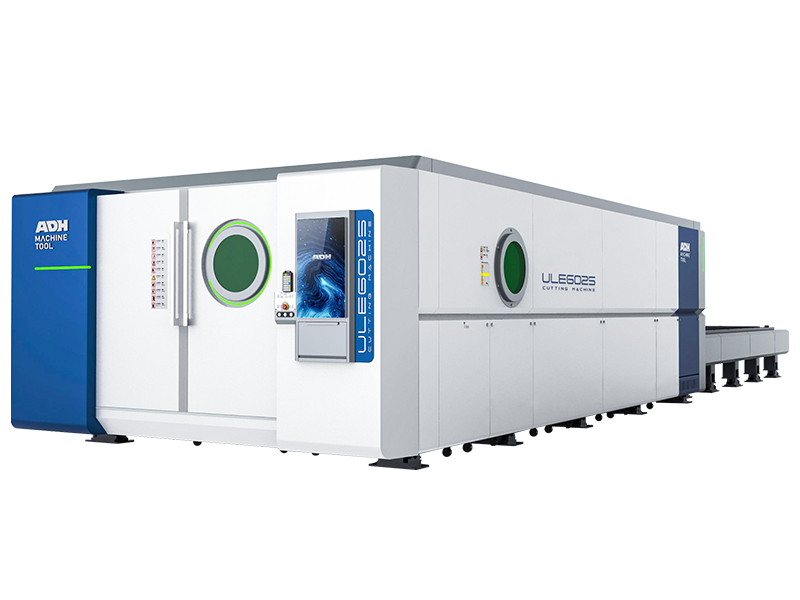

事实上,这批价值数千美元的废品,在激光切割头第一次落下之前,就已经命中注定。尤其是在使用高精度的 光纤激光切割机 时,前端加工越稳定,后端折弯误差暴露得越彻底。

问题根植于一个极具迷惑性的直觉陷阱:在钣金行业里,太多人下意识地认为,折弯件的内圆角半径是由上模刀尖决定的。

在早期的底切或压印时代,这个认知在很多情况下是成立的。但在当代钣金车间最常见的 空气折弯工艺中,这个假设几乎是彻头彻尾的“物理谎言”。空气折弯的本质是三点受力:板料悬空支撑在下模的两个肩点上,上模向下施压,金属从未真正贴合下模底部。此时,材料只会遵循物理定律自行流动,形成一个由抗拉强度以及下模开口宽度共同决定的“自然内半径”。

这正是常被忽略、却无比刚性的物理铁律:在空气折弯中,内圆角半径是下模开口宽度的函数,通常约等于下模宽度的 16%。

如果你在 CAD 软件里依然按照“内半径 = 板厚”或“内半径 = 刀尖半径”来建模,而车间现场却选用了更宽的下模,那么结局只有一个——物理现实会毫不留情地击碎你的数学模型。

举个直观的例子:你要折弯 2 mm 的板材,在软件中设定内半径为 2 mm。但为了降低吨位,车间选择了 16 mm 的下模。按照 16% 经验法则,实际形成的自然内半径约为 2.56 mm。

半径一旦改变,后面的一切都会随之失效。

内圆角半径的变化,会直接牵动 K 因子——也就是中性层的位置。K 因子一变,折弯扣除值就会发生明显偏差。这意味着,你最初交给激光切割机的展开尺寸,从根上就是错误的。

这种错误极具迷惑性。因为折弯机控制的是角度,而不是半径。操作员完全可以把每一道折弯都压到完美的 90°,但零件的整体长度却早已悄然走样。当你最终发现 500 个零件因为延伸量计算错误而全部报废时,那笔源自错误假设的“2000 美元学费”早就付清了。

只需要记住这一条因果链:下模宽度决定半径,半径决定 K 因子,K 因子决定展开尺寸。 任何试图绕开这条物理链路的“捷径”,最终都会以废品的形式摊在你的车间地板上。

折弯机究竟对金属做了什么

很多人以为,钣金折弯只是简单地改变几何形状,就像折纸一样直观无害。但这是一个非常危险的误解。在微观尺度上,折弯机 并不是在“折叠”金属,而是在强行打破并重组金属原有的晶格结构。

如果你能拥有“X 光视角”,在滑块下行的瞬间窥见工件内部,你看到的绝不会是温和的弯曲动作,而是一场关于应力、压缩与回弹的激烈博弈。真正理解这场博弈,正是你从“会开机器”走向“掌控工艺”的分水岭。

中性层:内尺寸为何收缩,展开图为何注定失效

在平板状态下,板材内部处于力的平衡,其中性层——既不受拉也不受压的那一层——精确位于板厚的正中间(50%)。然而,当上模一接触板材并开始施压,所有规则立刻被改写。

在弯曲过程中,金属同时承受两种方向完全相反的应力:内侧表面遭受强烈的压缩应力,晶粒被挤得更加密实;外侧表面则承受剧烈的拉伸应力,晶粒被拉长。问题在于,大多数金属的抗压能力强于抗拉能力。为了满足整体力平衡(∑Fx = 0),阻力更大的压缩区会迫使中性层从几何中心“逃离”,向内半径方向迁移。

这正是 K 因子 的真实物理含义。它绝不仅是一个方便计算的经验系数,而是中性层在弯曲后所处的新位置,与板厚之间的比例(t/T)。

- 平板状态:K = 0.50

- 空气折弯状态:K ≈ 0.33 ~ 0.45(取决于半径与板厚比 R/T)

这意味着什么?因为中性层是展开计算中唯一长度不发生变化的基准面,它越向内移动,所需的实际展开长度就越短。如果你依然假设中性层位于中间(K=0.5),切割出的板料必然偏长。折弯完成后,看起来单个法兰长度完全正确,但零件整体尺寸却超出了公差。多出来的金属并非凭空生成,而是被你忽视的中性层位移,以“几何缩水”的方式显现出来。

纹理方向(轧制方向):导致开裂与角度漂移的隐形变量

金属并非均质塑料,而是具有明显 各向异性的晶体结构。在轧制过程中,巨大的轧辊将金属压成薄板,同时也把内部晶粒像木材纤维一样沿轧制方向拉长。这种肉眼不可见的微观取向,正是许多折弯失效的“幕后黑手”。

:导致开裂与角度漂移的隐形变量_w1200.jpg)

当折弯线与晶粒方向 平行(纵向折弯)时,你的操作本质上类似于“劈柴”——施加的力在试图撕开细长晶粒之间的边界。对于高强度铝合金(如 6061‑T6)或 4140 钢材而言,这种受力方式极易在外弯侧形成微裂纹,显著降低疲劳寿命,甚至直接导致断裂。

相反,当折弯线与晶粒方向 垂直(横向折弯)时,你是在整体弯曲这些“纤维”,而不是撕裂它们。不仅允许更小的折弯半径,还能获得更加稳定、一致的折弯角度。

这里潜伏着一个常见却致命的生产陷阱:为了提高材料利用率,编程人员在激光切割排版时随意旋转零件方向,结果导致同一批次中,有的零件为纵向纹理,有的却是横向纹理。即便折弯机参数完全一致,最终得到的却是两种不同的折弯角度——这种由材料各向异性引入的“幽灵变量”,往往会把经验丰富的操作员都拖入反复调机的困局。

弹性变形与塑性变形:直观看懂金属为何会“反抗”

金属的变形从来不是非黑即白。在折弯过程中,板材的截面会形成一种典型的 “三明治式应力结构”。正是理解这一结构,才能真正看清回弹产生的根源。

- 外层(塑性区):板材的最外侧与最内侧承受的应力最大,早已超过屈服点。在这里,金属晶格发生了不可逆的滑移,结构被永久“锁定”。这部分材料已经无法回头,只能接受并保持新的几何形状。

- 中心(弹性核):越接近中性层,应力就越小。在板材的核心区域,应力事实上低于屈服点。这里的金属仅发生弹性变形——就像一根被压弯的弹簧,看似弯曲,却仍然保留着“反弹”的能力。

当你抬起上模、释放压力的瞬间,一场内部的“拔河比赛”立刻展开:已经定型的塑性外层想维持弯曲形态,而内部的弹性核则竭力恢复原状。弹性核释放储存的能量,反向拉扯外层金属,最终使折弯角度轻微张开——这正是回弹的本质。

这一模型完美解释了为什么高强度钢的回弹问题尤为棘手。高强度钢的屈服点极高,这意味着在进入塑性变形之前,它会保留一个比普通钢材大得多的弹性核。一旦卸载,这个巨大的“内置弹簧”释放出的反弹力极其强劲。理解这一点,你就会明白:在折弯高强度材料时,仅凭经验去补偿远远不够,必须基于材料的物理特性,主动预留足够的过折弯量。

空弯、压底弯、压印弯——方法一旦选错,问题就已经成功了一半

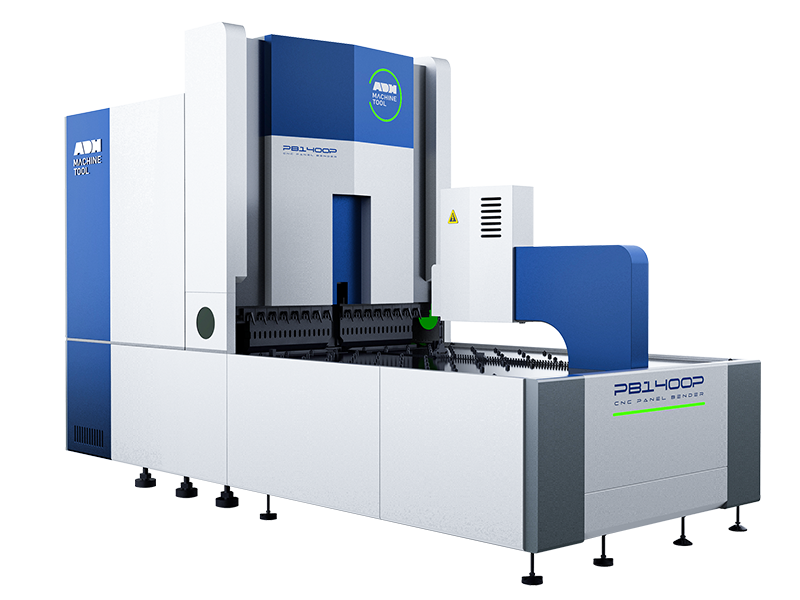

在钣金折弯的世界里,选错折弯模式就好比拿锤子去拧螺丝——事情也许能勉强完成,但往往伴随着破坏性的后果。很多车间在不自觉中混淆了空气折弯、底死点折弯和压死边这三种截然不同的工艺概念。这种混乱直接导致了高昂的模具磨损、设备过载,以及那些“参数明明没改,角度却自己变了”的幽灵故障。无论是在传统数控折弯机,还是逐步普及的 折弯中心 上,这三种成型机制的物理差异都不会因为自动化程度提高而消失。

需要明确的是:这不仅是操作习惯的差异,而是对物理成型机制的根本选择。

| 折弯类型 | 工艺特征 | 优势 | 局限与风险 | 典型应用场景 |

|---|---|---|---|---|

| 空气折弯(空弯 / Air Bending) | 板材仅与上模刀尖及下模肩点三点接触;板底悬空;内半径由下模V口宽度自然生成;角度通过下压深度控制。 | 灵活性高;同一模具可实现多种角度;吨位需求最低(约为基准1×)。 | 对设备重复精度和回弹控制要求高;材料波动会导致角度漂移;对CNC控制系统依赖大。 | 现代精密钣金加工的主流工艺;适合多品种、小批量、高精度生产。 |

| 压底弯(底死点弯 / Bottoming) | 板材被压至与下模斜面全面接触;形成面接触;角度由模具几何形状决定。 | 一致性好;可降低对设备精度要求;适合大批量生产。 | 灵活性差;每角度需专用模具;模具角度需略小于目标角(如88°模具折90°件);吨位需求约为空弯的3–5×。 | 高产量、低混合度生产;老旧设备或Y轴控制精度有限的情况。 |

| 压印弯(压死边 / Coining) | 极高压力将板材压入模底;金属晶格被破坏并流动成形;局部变薄。 | 在早期机械机型上可物理消除回弹;能获得极高成形精度(适用于微小件)。 | 吨位需求极高(空弯的10–30×);模具与设备易损;不适合现代常规折弯机。 | 特殊微小零件(如电子触点、硬币);一般加工场合不推荐使用。 |

“悬浮”折弯:为什么空弯极其灵活,却对精度要求苛刻

这是现代精密钣金加工的通用语言。只要你走进一家装备了现代数控折弯机的工厂,就会发现其中约 90% 的折弯工序采用的都是空气折弯。

它的核心特征只有两个字:“悬浮”。在折弯过程中,板材始终只接触三个点——上模的刀尖,以及下模的两个肩点。板材底部从始至终都不会接触下模 V 型槽的槽底。

这种力学状态带来了一个至关重要的结论:内半径(Ir)是“浮动”的。最终形成的内圆角,并不是由上模刀尖半径强制决定,而是由下模开口宽度自然生成的(通常约为 V 宽的 16%)。这意味着,你无法“指定”一个内半径,只能通过选择合适的 V 口尺寸去诱导它出现。

优势与代价:空气折弯赋予了极高的工艺灵活性。同一套 88° 模具,仅通过控制滑块下压深度(Y 轴),就能折出 90° 到 135° 之间几乎任意的角度。同时,它的吨位需求最低,通常被作为折弯力计算的基准(1×)。

但这种灵活性是有代价的。由于板材处于悬空状态,最终角度完全依赖于设备的重复定位精度,以及对回弹的控制能力。一旦材料的抗拉强度在不同批次间出现波动,回弹量就会随之变化,角度自然跑偏。这要求设备必须具备先进的 CNC 控制系统,能够实时计算并补偿这些变量。

压印弯的迷思:为什么你不该在现代设备上使用它

“Coining”一词源自铸币工艺,其核心并非弯曲,而是金属流动。

在压印弯过程中,上模以极端的压力将板材彻底压入下模槽底,压力之大足以破坏金属原有的晶格结构,使折弯区域明显变薄,并迫使金属“流动”进模具的细微间隙中。这是一种近乎粗暴的成型方式,其吨位需求通常是空气折弯的 10 到 30 倍。

为什么说这是一个迷思?

很多老操作员坚信“只有压死边才能保证精度”。在 30 年前,当机械式折弯机无法精确控制滑块深度时,这确实成立——人们只能依靠物理限位来硬性消除回弹。但在现代液压或伺服折弯机上,压印弯几乎等同于加速报废模具。

除非你正在制造极其微小的精密零件(例如电子触点或硬币),否则不要在常规折弯机上尝试真正的 Coining。这种工艺所需的吨位极易超过模具的额定负载,轻则模具崩裂,重则造成机器大梁的永久变形。在现代加工环境中,用压印弯来“解决精度问题”,往往意味着设备维护不到位,或对工艺物理本质缺乏理解。

压底弯:在特定大批量生产中,用一致性换取灵活性

底死点折弯常常被误认为是压印弯,或者被错误地当作空气折弯的一种变形。实际上,它恰好处于两者之间。

在 Bottoming 模式下,板材会被压至与下模 V 型斜面充分接触,但并不会在极端压力下被压薄。此时不再是简单的三点接触,而是形成了稳定的“面接触”。

适用场景与局限:Bottoming 是高产量、低混合生产的救命稻草。当你需要折弯 5,000 个完全一致的支架,而设备又相对老旧、Y 轴精度不足时,Bottoming 往往是最佳选择——因为最终角度由模具的物理形状决定,而非机器的定位精度。

然而,它有一个极其严格的前提:模具角度必须与目标角度完美匹配,并且略微“超前”。你不能用 90° 的模具去 Bottoming 一个 90° 的角,因为金属必然回弹。正确做法是使用 88° 或 85° 的模具,将板材压到底部进行强制校正。

这种模式牺牲了灵活性——每一个不同的角度和半径,都意味着一套专用模具。同时,它的吨位需求是空气折弯的 3 到 5 倍。如果你试图用空气折弯的模具参数去执行 Bottoming(例如在小 V 口内强行压到底),本质上是在制造一场昂贵的事故。

试试这个技巧

即时见效:手电筒测试

不确定你现在采用的究竟是空气折弯,还是底死点折弯?别只盯着控制面板,相信物理事实。

- 设置:执行一道常规的 90° 折弯,并在滑块到达最低点(BDC)时按下急停,或让滑块保持在保压暂停状态。

- 观察:取一支手电筒,从下模 V 型槽的侧面照射进去(视线沿折弯线方向)。

- 判断:

- 如果你能看到光线穿过板材底部与 V 槽槽底之间的缝隙:说明你在使用空气折弯,最终角度完全依赖设备精度与回弹控制。

- 如果完全看不到光线,板材与模具壁紧密贴合:这说明你正在进行底死点折弯(或者已经在冒险尝试压印弯)。

成功标志:一旦确认了实际的折弯模式,立即核对你的吨位设定。如果是空气折弯(存在缝隙),吨位表读数理应很低;如果读数已经逼近机器极限却仍然有缝隙,那就明确无误地说明——你的模具选型出了大问题,V 口过小。

吨位迷思:为什么更大的力伤的是机器,而不是零件

除了操作员对折弯半径的错误假设之外,还有一个更加隐蔽、却在无声中吞噬车间利润的元凶——对机器吨位的根本性误解。

很多人看到机器铭牌上标着“200 吨”,便天真地以为这台折弯机在任何情况下都能安全输出 200 吨压力。这种认知不仅错误,而且代价高昂。折弯机并不是一块绝对刚性的钢铁,在巨大液压作用下,它更像是一张被拉开的弓。理解这一物理本质,才是避免机器报废的关键。

“下沉”效应:如何识别机架正在被过载

当机器负载逼近极限时,即便肉眼无法察觉,物理定律依然在悄然生效——机架已经开始发生变形。

在高负荷状态下,上滑块会因受力而向上弯曲,下底座则向下挠曲。这种上下“分离”的现象被称为“下沉”效应。它直接导致一个经典的折弯缺陷——“独木舟效应”:零件两端的折弯角度精准无误,而中间区域却因模具间隙被机架变形拉大,角度变成 92°,甚至更加钝。

真正的危险,来自操作员的本能反应。

当发现中间角度不足时,未经系统培训的操作员往往会选择“加深”滑块行程(Y 轴数据),试图强行压到底。这实际上是在逼迫机架去对抗自身的弹性变形。任何金属都有弹性极限,一旦越过临界点,弹性变形就会转化为塑性变形。结果只有一个:机器不再回弹,而是永久下沉。从那一刻起,这台设备在中间位置折出的角度将永远大于两端,再先进的补偿系统,也无法修复已经受损的物理结构。

集中载荷:为什么短零件会压坏长模具(以及如何计算)

这是绝大多数折弯机结构性损坏的根本原因,也是“铭牌吨位”这一概念中最大的陷阱。

想象一座标称承载 100 吨的桥梁。这并不意味着你可以把一辆 100 吨的坦克停在桥中央,而是指整座桥在均匀受载条件下的总体承载能力。折弯机的工作原理,完全同理。

集中载荷限制通常仅为机器总吨位的 60%–70%。

- 神话:我有一台 3 米长、100 吨的折弯机,在中间折弯一件 100 mm 长的厚板,计算只需要 50 吨。50 吨远小于 100 吨,肯定没问题。

- 物理现实:完全错误。折弯机的结构设计,基于的是按每米(或每英尺)的均布载荷。

- 计算逻辑:对于这台设备,每米允许载荷约为 33 吨(100 吨 ÷ 3 米)。当你在仅 0.1 米宽的中心区域施加 50 吨压力时,等效于在该位置制造了高达 500 吨/米 的局部载荷。

这种操作会直接导致滑块永久压痕。滑块与模具接触的受力点会发生不可逆的微观塌陷,使该区域的模具装夹面永远无法保持水平。针对短零件和厚板折弯,必须使用以下经验公式进行校核:

中心最大允许载荷 ≈ (机器总吨位 / 侧板间距) × 0.6

如果必须折弯短而厚的零件,请务必将工件布置在机器两端进行加工,或直接选用更大吨位的设备。切记:不要在机器中心挑战物理极限。

以 80% 容量运行:这不是保守,而是专业

许多车间管理者常说:“我买的是 100 吨的机器,就应该用到 100 吨,才算物尽其用。”这种追求“满负荷运行”的思维,在工程实践中极其危险。

液压系统的额定压力,通常正是安全阀即将开启的临界值。长期在 95%–100% 负荷下运行,不仅会导致油温快速升高、密封件寿命锐减,更致命的是——你彻底失去了应对材料波动的缓冲空间。

折弯所需吨位与板材厚度呈平方关系(F ∝ t^2),这意味着:

- 如果板材厚度仅因公差问题增加 10%(例如从 2.0 mm 变为 2.2 mm);

- 所需的折弯吨位就会增加约 21%。

如果你原本已经在 90% 负荷下运行,这点看似微不足道的厚度波动,就会让实际需求瞬间突破 110%,直接触发过载报警,甚至造成滑块卡死。

因此,80% 规则不是为了偷懒,而是为了长期生存。将工艺控制在机器能力的 80% 以内,不仅能保护液压系统,也为材料强度波动和厚度公差预留了必要的安全余量。在折弯领域,预留余量,往往就是在预留利润。

V 形模具与冲头选择:真正决定结果的变量

绝大多数折弯模具教程都犯了一个根本性错误:直接丢给你一张庞大的“吨位—模具对照表”,却完全不解释其背后的物理逻辑。这种死记硬背式的方法,一旦遇到非标准材料,操作员立刻束手无策。

折弯从来不是一道填空题,而是一场物理博弈。每一次模具选择,本质上都是在所需吨位与成型质量之间寻找平衡。如果说上一节我们理解了折弯机的“骨架”,那么这一节讨论的,就是如何通过模具选择来调控它的“肌肉”。

8 倍法则:为何有效,以及哪些场景必须打破它

在空气折弯中,“8 倍法则”是最基础的参考:下模开口宽度(V)应约等于材料厚度(t)的 8 倍。

这一数值并非拍脑袋得出,而是力学意义上的“甜蜜点”。当 V = 8t 时,板材在下模肩部的支撑点与中心受力点形成了理想的杠杆比例,使所需吨位保持在合理区间,同时又能获得稳定可靠的折弯角度。

但把“8 倍”当作不可逾越的铁律,本身就是危险的。真正的专家,知道在什么情况下必须打破它:

- 面对高强度钢(如 Hardox、Domex)时:必须选择 10 倍甚至 12 倍 的开口。这类材料屈服强度极高,若强行使用 8 倍开口,所需吨位会急剧飙升,极易导致下模肩部崩裂,甚至发生炸模事故。

- 处理不锈钢时:为避免表面产生明显压痕,并有效抑制较大的回弹,通常建议采用 10 倍 的下模开口。

- 处理软铝(如 5052)时:若需要极短的法兰边长度,可安全使用 6 倍 开口。铝材延展性好、强度低,不会像钢材那样在狭小空间内引发吨位瞬间飙升。

请牢记这一权衡关系:模具开口越宽,所需吨位越低,但回弹越大;开口越窄,内半径越小,但设备与模具承受的负荷也越高。

冲头尖端半径:大多数操作员直到零件开裂才意识到的重要参数

许多操作员都有一个危险的误解:认为冲头越尖,折出的角度就越锐利、越“好看”。事实上,这种想法往往是问题的根源。

从物理角度看,当冲头尖端半径过小时,它已不再是折弯工具,而更像一把“凿子”。一旦冲头刺入材料表面的深度超过材料所能承受的极限,就会切断内侧晶粒结构,在折弯线处形成深沟。

为避免上述问题,请牢记 63% 规则:冲头尖端半径不得小于材料厚度的 63%。

一旦违反这一规则,后果往往是连锁且不可逆的:

- 强度受损:对于航空级铝材(如 6061-T6)或高强钢,过尖的冲头会在外侧直接诱发断裂。

- 计算失效:当冲头刺入材料内部,中性层位置被迫迁移,原本设定的 K 因子与展开尺寸全部失准。结果就是:无论你如何调整挡指,尺寸始终对不上。

内半径控制:为什么冲头尖端并不总是决定弯曲弧度

这是空气折弯中最反直觉、却也最有价值的认知之一:上模冲头的尖端半径,通常并不决定零件最终的内圆角半径。

真正的“主导者”是谁?答案是:下模开口宽度(V)。

在空气折弯过程中,板材跨越在 V 形下模之上,冲头仅仅提供施力。材料会沿阻力最小的路径自然成形。对于软钢,自然形成的内半径(Ir)通常约为 V 形开口宽度的六分之一(Ir ≈ V/6)。

这意味着:即便你使用的是 R1.0 mm 的尖冲头,只要配合 V16 mm 的下模,最终得到的内半径仍约为 2.6 mm(16/6),而非 1.0 mm。此时,冲头尖端与板材内侧并未完全贴合,中间实际上存在一层微小的空气隙。

唯一的例外出现在使用“大圆弧”冲头时:当冲头半径大于自然半径(例如 R5.0 mm 冲头配合 V16 mm 下模),板材会被迫贴合冲头表面。这种做法多用于防止高强度钢开裂,可视为“贴模折弯”的一种变体。

价值 2,000 美元的经验:如果你觉得折弯出来的内圆角太小,不要徒劳地更换更圆的冲头;直接更换一个更宽的下模。在空气折弯中,真正决定几何形状的变量,始终是下模。

折弯扣除:为什么你的展开图计算总是出错

钣金展开计算更像一场赌博——你押注 K 因子是 0.33 还是 0.44,但金属往往“自有主张”。当成千上万张激光切割好的板料送到折弯工位,只要尺寸偏差 0.5 mm,这就不再是废料问题,而是整条生产线的灾难。

上一章中,我们讲解了空气折弯如何通过控制滑块深度来获得角度。现在,需要直面一个更隐蔽却更致命的问题:金属在弯曲过程中,究竟发生了什么变化? 理解它,是从“靠运气折弯”迈向“靠数据折弯”的关键一步。

停止盲目信任 CAD 展开图

多数工程师的流程都很熟悉:打开 SolidWorks 或其他 CAD 软件,建模,然后点击“展开”。软件会自动给出一个默认 K 因子(常见为 0.5 或 0.273),而这个数值往往被直接采用。

问题,正是从这里开始的。

K 因子并非像密度或熔点那样的材料常数,而是一个工艺变量。 很多人误以为它只由材料类型决定(例如铝=0.4、钢=0.45)。现实却更残酷:K 因子描述的是中性层的位置,而该位置高度依赖于内半径与板厚之比(R/T)。

在空气折弯中,自然半径 R 由下模开口 V 决定。如果你在 CAD 中设定 K=0.4,但车间为了降低压力改用了更宽的 V 模具,实际半径随之增大,R/T 发生变化,真实的 K 因子也必然随之改变。

盲目依赖软件默认值的代价,就是展开图与实际工艺彻底脱节。只要模具变了,展开尺寸一定会错。

K 因子:连接教科书公式与真实材料批次的桥梁

要理解误差从何而来,我们必须“钻进”金属内部。

想象你在跑道上转弯:内圈更短,外圈更长。金属折弯亦是如此——内侧材料受到压缩,试图缩短;外侧材料受到拉伸,被迫延长。在两者之间,存在一层长度前后不变的区域,这就是中性层。

K 因子正是这张“定位图”,用来描述中性层的位置:K = t / T。其中 (t) 为中性层到内表面的距离,(T) 为材料总厚度。

- K = 0.5:中性层位于板厚正中,通常只出现在极大弯曲半径的情况下。

- K < 0.5:在实际钣金折弯中,受压侧阻力往往大于受拉侧,使中性层向内侧偏移。大多数空气折弯的 K 值集中在 0.30–0.45 区间。

K 值越小,说明中性层越靠近内侧,由此计算得到的展开长度也就越短。

一个极易混淆的概念:折弯允许(Bend Allowance, BA)与 折弯扣除(Bend Deduction, BD)。虽然在数学上 K 因子和 BA 是核心,但在车间现场,BD 才是真正的语言。BD 描述的是“两个外尺寸之和”与“实际展开长度”之间的差值。操作员不关心圆弧有多长,他们只关心:为什么切了 100 mm 的料,折完后两个边加起来是 103 mm?那多出来的 3 mm,就是必须扣除的量。

一次试弯,如何为你节省数小时的重新计算时间

既然 K 因子会受到材料批次差异、模具磨损程度,甚至板材晶粒方向的影响,那么任何查表得出的 K 因子,本质上都只能算是一个“理论假设值”,而非可靠答案。

停止猜测,开始测量。

要获得真正适用于你当前生产环境的精准数据,最高效的方法就是“10 分钟测试法”。它的核心价值,在于把书本上的理论公式,牢牢锚定到你车间里的现实条件中——特定的设备、特定的模具,以及当下这批钢材。

- 准备样片:精确切割 3 个尺寸为 100mm × 50mm 的标准样片。

- 模拟生产:使用你在实际量产中将要使用的模具与工艺参数,将样片折弯至 90°。不要套用实验室数据,一切以现场参数为准。

- 精确测量:测量折弯完成后两侧的外尺寸(Leg 1 与 Leg 2)。

- 反推折弯扣除(BD):使用公式 ( BD = (Leg 1 + Leg 2) - 100mm )。

举个例子:你切割了一块 100mm 的板料,折弯后测得两侧尺寸均为 51.5mm。[ BD = (51.5 + 51.5) - 100 = 3.0mm ]

至此,你已经得到一个真实、客观、无可争辩的折弯扣除值:3.0mm。将这个数值(或由此反推出的 K 因子)录入你的 CAD 钣金规则库中。

从这一刻开始,只要使用同一套模具折弯同一类材料,你的展开尺寸就能稳定控制在 0.1mm 以内。付出的只是 10 分钟测试,节省下来的却是数小时的修锉、补焊以及处理废料的时间。

既然我们已经掌握了如何计算出精确的展开长度,下一个挑战也随之而来:当你把这张“计算正确”的板材送上折弯机时,如何确保它在折弯过程中不发生位置偏移?下一节,我们将进入后挡料系统的定位艺术。

解读不良折弯:每一种缺陷都在向你传递信息

大多数关于折弯缺陷的资料,都犯了一个根本性的错误:它们把废品简单归结为“操作失误”或“运气不好”。这种解释掩盖了一个更重要的事实——折弯机虽然不会说话,但它制造出的每一件不良品,其实都在大声“示警”。

如果我们把折弯机当成一个绝对刚性的理想体,那么任何偏差都会显得莫名其妙。但如果把它视为一个在数百吨压力下会形变、会升温、会“呼吸”的动态系统,那么每一个角度异常、每一道划痕,都会变成机器状态、模具磨损与热力学效应的直接物证。

在上一章,我们讨论的是如何设定“理论上完美”的参数;而在这一章,我们将直面现实物理世界的反扑。学会解读这些“痕迹”,你就不再是盲目试错,而是真正在与机器对话。

长度方向角度不一致:未被补偿的挠度变形

当你折弯一根 3 米长的工件时,最令人沮丧的情况莫过于:两端测量都是完美的 90°,而正中间却变成了 92°——角度偏大,明显欠折弯。

这并非板材不均匀,而是典型的独木舟效应。在折弯力作用下,上滑块会向上拱起,下底座则向下弯曲。这种肉眼几乎无法察觉的弹性变形,在精密折弯中却足以致命。

在空气折弯中,最终角度完全由模具的穿透深度决定。由于机器中部发生变形,那里的实际穿透深度比两端更浅。记住这条经验法则:仅仅 0.1mm 的深度差,就可能引发 1° 到 2° 的角度偏差。机器实际上是在告诉你:“我的大梁弯了,中间压不下去。”

对此,唯一真正有效的解药,是挠度补偿。

- 高端解法:启用数控液压补偿系统,设备会自动向底座施加反向力,实时抵消挠度变形。

- 传统解法:如果机器不具备自动补偿功能,操作员就需要在下模座中部进行“加垫”——用纸片或薄铜片人为抬高中间模具。这种方法看似原始,却能极其精准地修正物理变形。

为什么第一刀完美,最后一刀却成了废品(热量与累积误差)

车间里最诡异的现象之一,就是所谓的“时间漂移”:早上调机后首件检测完全合格,但连续生产 4 小时后,到了下午,你却发现角度悄然变大(欠折弯),或尺寸出现微米级的系统性偏移。

此时,机器其实在对你说:“我发烧了。”

折弯机是液压系统与钢结构的结合体,而这两者都对温度极其敏感。

- 液压油粘度变化:随着长时间运行,油温可能从 20°C 升至 60°C,液压油变稀,内泄漏略微增加,或压力建立响应发生细微变化,最终影响滑块下死点的重复定位精度。

- 结构热膨胀:更隐蔽的问题来自机架的热伸长。摩擦与负载产生的热量,会让 C 型架或侧板发生微米级膨胀,从而改变上下模之间的实际零点距离。

如果废品总是集中出现在下午,请不要急着责怪操作员。真正的解决方案是建立标准化的暖机程序:早班不要直接投产,先运行约 15 分钟的暖机循环,让系统进入热平衡状态。若精度要求极高,闭环控制系统(如激光测角)才是终极答案,它能实时监测并补偿这种热漂移。

表面压痕与擦伤:潜伏在眼前的模具隐患

当你在折弯线附近发现明显划痕,或在加工镀锌板、铝板时看到不规则凹坑,这已经不仅是外观问题了,而是模具正在发生冷焊的典型信号。

在极高的接触压力下,板材表面的软金属(如锌层或铝)会与模具钢发生微观层面的压力熔接,剥落下来的金属瘤(Pick-up)会牢牢附着在下模的 V 口肩部。

此时,模具肩部不再是光滑的硬化钢,而更像一块粗糙的砂纸。它不仅会持续划伤后续零件,更危险的是,这些堆积物会改变 V 口的有效宽度和摩擦系数,让折弯角度出现不可预测的波动。

机器等于在警告你:“模具脏了,它正在‘吃掉’你的零件。”

- 清理:这绝非简单擦拭就能解决,必须定期检查模具肩部,并使用专用抛光石彻底清除粘连物。

- 隔离:对外观要求极高的产品,可在板材与下模之间铺设聚氨酯膜,以物理方式隔绝金属直接接触,这是实现“无痕折弯”、杜绝冷焊的最有效手段。

当你真正读懂这些信号,就完成了从“操作机器”到“驾驭工艺”的转变。既然机器层面的物理问题已经厘清,下一章我们将聚焦那个最不可控的变量——板材本身,以及它复杂多变的回弹特性。

信心测试:上机前的一份心理清单

经验老到的操作员与新手之间,真正的分水岭不在于动作是否迅捷,也不在于参数记得是否滚瓜烂熟,而在于踏下“第一脚”之前那份笃定与从容。

新人往往带着几分赌徒心理踩下踏板,暗暗祈祷折弯机不要传来刺耳的断裂声;而专家更像执行起飞前检查的飞行员,在动作发生之前,结果早已在脑中预演完毕。这种自信绝非盲目,它源自一套牢不可破的物理判断与逻辑验证体系。

当你站在机器前,即将把下一张昂贵的板材送上设备,请按以下流程逐一确认。

从容阅读 CNC:程序合理性检查

在按下启动键之前,给自己 30 秒审视屏幕。不要只盯着单个数字,而要理解整体逻辑。数控系统是你的副驾驶,但它并非永远正确。

第一步:检查吨位预警

关注屏幕上的 Calculated Force(计算吨位)。这个数值是否超过所选模具的额定耐压?如果下模标注为 50 吨/米,而程序却显示需要 80 吨/米,立刻停机。这不仅是在保护工件,更是在保护你的视力和身体,避免因模具崩裂而受伤。

第二步:进行碰撞模拟

不要只看第一道折弯,重点关注最后一步。当工件已经被折成复杂形态并在空中翻转、抬升时,它是否会撞到上模夹紧块或后挡料横梁?如果模拟画面中工件穿过了机器结构,请相信模拟——现实中一定会发生。不要心存侥幸,把它当成显示误差。

“飞行前”检查:调平、挠度补偿与后挡料校准

屏幕里的数据属于理想世界,而你面对的是不可回避的物理现实。永远不要假定昨天收工时的机器状态,与今天完全一致。

用手去量,而不是用眼去看。

数控屏幕显示 X=100.00,并不意味着物理距离一定是 100.00 mm。皮带松动、丝杆间隙,甚至夜班一次并不起眼的轻微碰撞,都可能造成实际偏移。请拿起卡尺,或使用已知宽度的块规,亲自测量后挡料手指到下模中心的距离。一旦你亲手确认了 X 轴的真实精度,对尺寸跑偏的恐惧至少会消失一半。

模具对中是精度的根基。

让滑块缓慢下行,使上模刀尖轻轻进入下模 V 口(不放板材),观察左右间隙是否一致。模具偏心不仅会造成两侧角度不一,在重载折弯时,不均匀的受力甚至可能瞬间导致模具断裂。

把基础知识内化成本能

真正的自信,源于对“可控失败”的理解。在打样第一件产品时,你应坚持这样的策略:即便出错,也必须是能被挽回的错误。

学会“浅尝辄止”。

如果目标角度是 90°,第一刀绝不要直接压到 90°。在程序中调整 Y 轴,让折弯角度偏大一些(比如先到 100°,或将 Y 值抬高 2 mm)。这正是折弯操作中最重要的一条铁律:欠折可以再压,过折无可挽回。 第一刀停在 95°,意味着调试刚刚开始;而直接折到 88°,往往就宣判了工件的死刑。

最后的口令。

此刻,板材已经贴紧后挡料,你的脚悬在踏板之上。在真正施压之前,让这四个问题在脑海中迅速闪过:

- 模具选对了吗?(V 口宽度是否是板厚的 8 倍?耐压是否充足?)

- X 轴准确吗?(我是否亲手量过挡指的实际距离?)

- 会发生碰撞吗?(我是否确认过最后一道折弯的模拟画面?)

- 第一刀安全吗?(我是否为欠折弯预留了调整空间?)

如果这四个问题的答案全部是 YES,那就放心而坚定地踩下踏板。

此刻,金属受力变形发出的低沉声响,不再是令人提心吊胆的赌博结果,而是你作为“飞行员”平稳起飞时的引擎轰鸣。这已不关乎运气,而是工程的必然。

如果你希望将这些物理原则系统化应用到具体设备与工艺参数中,建议结合实际机型查阅对应的 产品手册。若你的生产中正面临稳定性、废品率或设备选型的问题,也欢迎直接 联系我们,获取更贴近你工况的专业建议